Hervorhebung der Eigenschaften und Vorteile des Mikro-Elektronenstrahl- und Laser-Vakuum-Schweißens.

Unsere Kompetenz bei FOCUS liegt im fortschrittlichen Schweißen, Bohren und in der Oberflächenbearbeitung komplexer Teile im Mikrometerbereich.

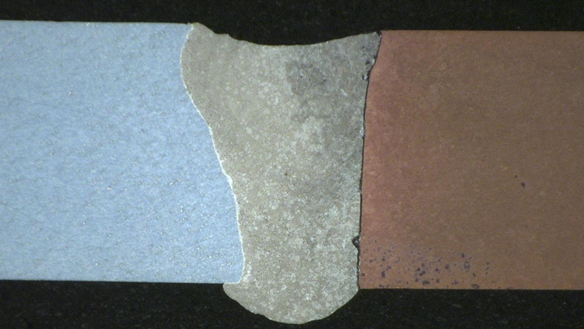

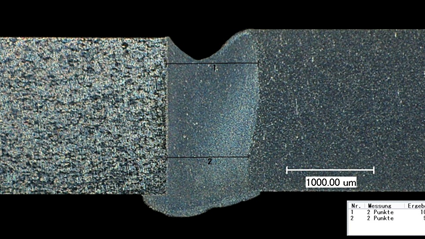

Sowohl Laser- als auch Mikro-Elektronenstrahlsysteme können Punkte unter 50 µm mit hohen Leistungsdichten erzeugen, aber die Wahl der idealen Schweißtechnik hängt von den Werkstoffen des Werkstücks ab. Bei isolierenden und magnetischen Werkstoffen kann das Schweißen mit dem Elektronenstrahl aufgrund von Oberflächenaufladung und/oder Strahlverzerrung oft eine Herausforderung darstellen. Das FOCUS LaVa-System bringt die Leistung des Laserschweißens in eine Vakuumumgebung und ermöglicht so ein extrem sauberes Tiefschweißen bei viel niedrigeren Temperaturen als an Atmosphäre. Da der Siedepunkt von Werkstoffen druckabhängig ist, setzt beim Betrieb des Lasers unter Vakuumbedingungen der Tiefschweißeffekt bereits bei Temperaturen ein, die bis zu 1000 °C niedriger sind als unter atmosphärischen Bedingungen. Das Schweißen bei niedrigeren Temperaturen begrenzt die thermischen Zyklen und reduziert den Verzug, während gleichzeitig die Sputterbildung durch eine stabile Ausbildung der Schweißkapillare minimiert wird. Um die anfänglichen Investitionskosten zu minimieren und die Zykluszeiten zu optimieren, können Laser mit geringer Leistung - typischerweise 500 W bis 2 kW - und einem leicht zu erreichenden Vakuum für das Mikrometerschweißen unter Vakuum eingesetzt werden.

Die Effizienz des Laserschweißens ist begrenzt, wenn das Werkstück zunächst einen großen Teil des Laserlichts reflektiert, wodurch die eingekoppelte Leistung begrenzt und die Ausbildung der Schweißkapillare erschwert wird. Die Reflektivität des Materials kann bei der Arbeit mit Edelmetallen oder beim Fügen unterschiedlicher Materialien ein Problem darstellen, da hier ein gut angepasster Temperaturgradient an der Materialgrenzfläche erforderlich ist, um die Bildung von intermetallischen Phasen zu minimieren. Für diese Materialien ist der FOCUS Mikro-Elektronenstrahl (MEB) die bevorzugte Lösung und hat sich speziell in der Luft- und Raumfahrt bewährt.

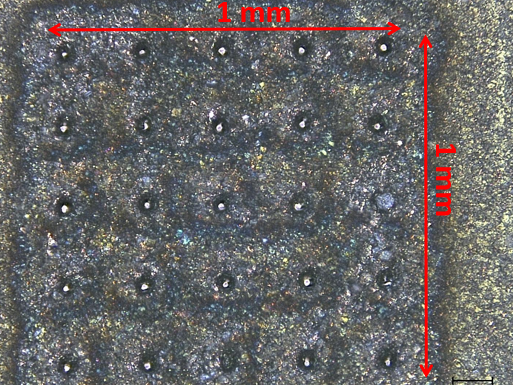

Die besondere Eigenschaft des Elektronenstrahls besteht darin, dass die Energieabsorption unabhängig vom Werkstückmaterial ist und dass der Bediener die Leistung von 50 W bis 2 KW genau einstellen kann. Ein ähnlich breiter Leistungsbereich mit einer Laserplattform würde mehrere Laserquellen erfordern und wäre immer noch nicht in der Lage, die feine Leistungssteuerung eines Elektronenstrahls mit Ein-Watt-Bereich zu erreichen. Ein weiterer Vorteil des Elektronenstrahls besteht für einige Anwender darin, dass die Spotgröße kontinuierlich von 25 µm bis zu mehr als 1 mm variiert werden kann, und zwar mit großen Ablenkfrequenzen von 100 kHz im Vergleich zu 1 kHz bei regulären Laserquellen-Spiegeln.

Für diejenigen, die die ultimative Lösung in Bezug auf Materialflexibilität suchen, ist die Kombination beider Quellenarten in einem einzigen System die universelle Lösung. Mit unserer Erfahrung in beiden Strahlverfahren des Vakuumschweißens bietet FOCUS eine integrierte Zwei-Quellen-Plattform an, die bereits für ein Forschungsinstitut zur Untersuchung einer breiten Palette von Füge- und Bearbeitungstechnologien installiert wurde.

Nehmen Sie Kontakt mit uns auf, um mehr über das Laser-in-Vakuum- und Mikro-Elektronenstrahlschweißen zu erfahren!