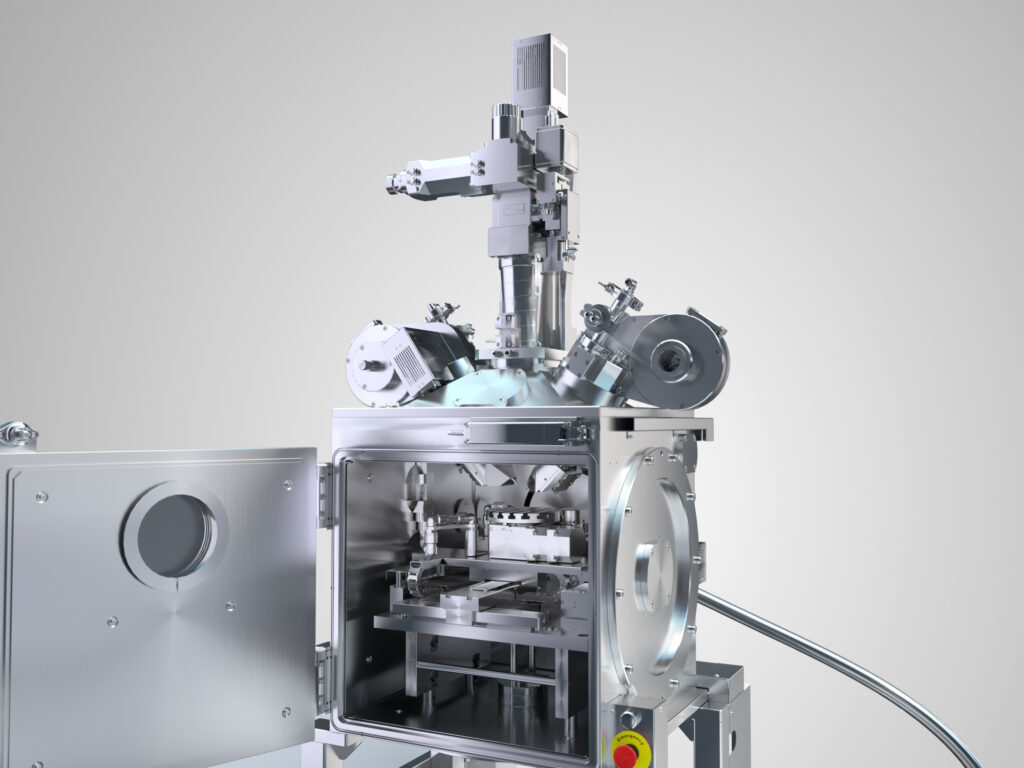

Kompakte Laser-Vakuum-Schweißmaschine mit X/Y-Koordinatentisch

Kundenspezifische Laser- und Vakuumschweißanlagen mit individuellem Design.

individual design.

LaVa is the acronym for Laser welding under VaLaVa ist das Akronym für Laserschweißen unter Vakuumbedingungen. Es handelt sich um eine neue Technik, die die bekannten Vorteile des Laserschweißens mit denen einer Niederdruckumgebung kombiniert. Die Schweißanlage kann mit verschiedenen Lasertypen in einem weiten Leistungsbereich ausgestattet werden, und durch die Vakuumumgebung wird ein viel stabileres Dampfkapillare ohne Plasmafackel und Spritzer erreicht. Der weite Druckbereich von 0,1 bis 100 mbar reicht aus, um beeindruckende Schweißergebnisse zu erzielen und mindestens die doppelte Schweißtiefe im Vergleich zum Laserschweißen an Atmosphäre zu erreichen. Cu, Ti und viele weitere Werkstoffe können mit der LaVa auf dem Leistungsniveau des Elektronenstrahlschweißens geschweißt werden, das nun auch für magnetische und isolierende Werkstoffe zur Verfügung steht.

Die Vakuumbedingungen sorgen für eine wesentlich bessere Entgasung und verhindern die Oxidation des Werkstücks.

Downloads

Beispiele typischer Schweißproben

Zusätzlich zu allen Vorteilen des Laserschweißens bietet das Schweißen im Vakuum folgende Vorteile:

- deutliche Reduzierung von Poren und Schweißspritzern

- Erhöhung der Eindringtiefe um mindestens das 2-fache

- Verbesserung der Qualität der Schweißnaht

- Abwesenheit von Röntgenstrahlungsquellen

- Abwesenheit von Schutzgas

- Unbeeinflusst von Magnetfeldern

Die beiden Zeitlupen-Videoclips zeigen den Laserschweißprozess für Stahl und Kupfer bei atmosphärischem Druck (1000 hPa) im Vergleich zu Vakuumbedingungen (1 hPa).

Laserleistung: 4 kW, Schweißgeschwindigkeit: 0,5 m/min, Framerate: 3000 fps

Verfahrensvorteile auf einen Blick

Die Kombination von Laserstrahl- und Vakuumschweißtechnik vereint nicht nur die Vorteile beider Verfahren, sondern kann darüber hinaus weitere wesentliche Vorteile schaffen.

Das Laserstrahlschweißen im Vakuum setzt neue Maßstäbe für das Schweißen von anspruchsvollen und empfindlichen Werkstoffen und Bauteilen.

Schweißen mit einem Laserstrahl

- Hohe Energiedichte in der Fokuslage des Laserstrahls; Energieverteilung über den Strahlquerschnitt mit optischen Elementen manipulierbar.

- Thermische Schweißenergie durch Absorption der Strahlenergie im Bauteil (Absorptionsgrad abhängig von Wellenlänge und Material)

- Keine mechanische Belastung oder Vibrationen am Bauteil, empfindliche elektronische Bauteile können problemlos geschweißt werden

- Präzise, wiederholbare und schnelle Positionierung des Laserstrahls über Optiken oder CNC-Achsen

- einfache und verlustfreie Führung des Laserstrahls von der Quelle zum Schweißpunkt (Spiegel, Lichtleiter, etc.), Durchführungen möglich

- hohe Schweißtiefen je nach Laserleistung und Vorschubgeschwindigkeit (z.B. Stahl bis 50mm)

- sehr geringe Wärmeeinflusszone, insbesondere bei gepulstem Laserstrahl, reduziert Verzug und Rissneigung

Schweißen im Vakuum

- Anpassung des Vakuumniveaus je nach Prozess/Materialanforderungen möglich (Kostenoptimierung des Pumpstandes)

- Porenfreie Schweißnaht, da Vakuum das Ausgasen der Schmelze unterstützt

- keine ungeplanten chemischen Reaktionen von Schmelze und Atmosphäre

- keine Schutzgase erforderlich

- keine äußeren Einschlüsse in der Schweißnaht

- Festigkeit der Schweißnaht nahe an der Festigkeit des Grundmaterials

- ermöglicht das Schweißen von sauerstoffaffinen oder hochschmelzenden Metallen (z.B. Titan, Wolfram)

- Spritzerbildung wird reduziert (weniger Nacharbeit)

- Prozesssicheres Abdichten/Schweißen von vakuumierten Hohlkörpern (z.B. Sensorgehäusen)

Kombination von Laserstrahl- und Vakuumschweißen

- Sauerstoff-affine und hochschmelzende Metalle können mit dem Laserstrahl geschweißt werden

- Erhöhung der Schweißtiefe bei gleicher oder geringerer Laserleistung möglich

- Neigung zur Porenbildung bei großen Schweißtiefen wird deutlich reduziert, homogenes Schweißbild

- Vakuumkammer kann gleichzeitig die Funktion des Laserschutzes übernehmen

- Alternativ zum Vakuum kann auch eine Atmosphäre gezielt eingestellt werden

- geringe Investitions- und Betriebskosten im Vergleich zu verfügbaren Alternativtechnologien